SK-YJ000RFSHY-KP 100048

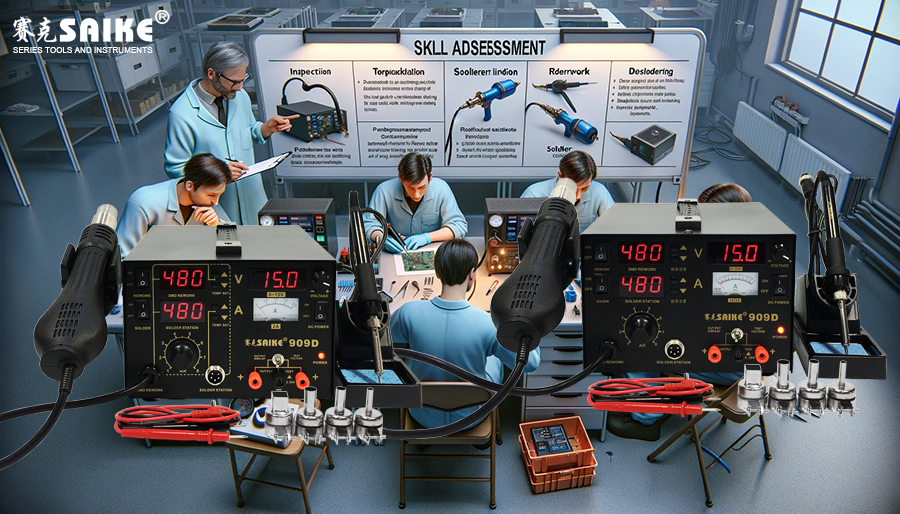

进行热风拆焊台、电焊台和直流稳压电源三合一的实操测试,可以有效考核操作人员的技能水平和实际应用能力。本文将模拟实际维修情况,设计一系列测试步骤,帮助操作人员熟练掌握这些工具的使用。

一、测试准备

1.工具和设备准备

– 热风拆焊台:用于拆卸和安装电子元件。

– 焊台:用于焊接电子元件。

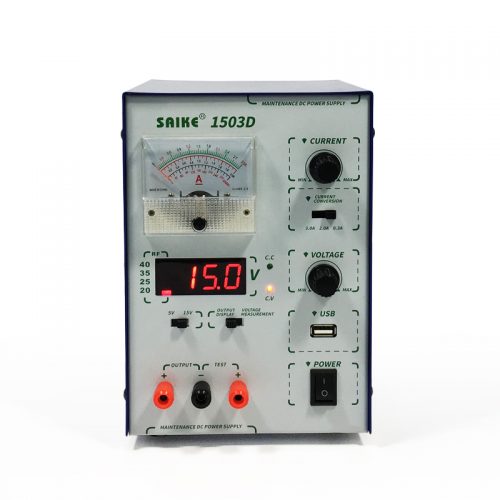

– 直流稳压电源:用于电路供电和测试。

– 辅助工具:镊子、焊锡、焊锡丝、焊锡膏、吸锡器、助焊剂、清洁工具(如酒精和刷子)。

– 测试电路板:准备一块带有故障元件的电路板,用于模拟实际维修情况。

2.安全措施

– 防静电措施:佩戴防静电手环,工作台铺设防静电垫。

– 通风措施:在通风良好的环境中操作,或使用抽风设备排除焊接产生的烟雾。

– 个人防护:佩戴护目镜和口罩,防止焊接时的飞溅物和有害烟雾。

二、测试项目

1.拆卸损坏元件

步骤:

a.识别故障元件:使用万用表检测电路板,找出损坏的元件,例如一个电阻或集成电路(IC)。

b.热风拆卸:

– 将热风拆焊台的温度设置在300-350℃,风速中等。

– 使用热风枪加热故障元件的焊点,均匀加热至焊锡熔化。

– 用镊子小心取下损坏的元件。

考核点:

– 温度和风速设置是否合理。

– 加热是否均匀,是否损伤电路板。

– 元件拆卸是否顺利,焊盘是否完好。

2.清理焊盘

步骤:

a.使用吸锡器:用焊台和吸锡器清理焊盘上的残留焊锡。

b.清洁焊盘:使用酒精和刷子清洁焊盘,去除残留物和氧化物。

考核点:

– 焊锡清理是否彻底,焊盘是否干净。

– 清洁焊盘操作是否规范,是否损伤焊盘。

3.安装新元件

步骤:

a.准备新元件:选择合适的替换元件。

b.焊接新元件:

– 将焊台温度设置在350-400℃。

– 将新元件放置在焊盘上,用焊锡丝和焊铁逐个焊接引脚。

– 确保焊点饱满、光滑,无冷焊或气孔。

考核点:

– 温度设置是否合理。

– 焊接是否牢固,焊点质量是否符合标准。

– 元件引脚和焊盘接触是否良好。

4.电路功能测试

步骤:

a.连接直流稳压电源:

– 设置直流稳压电源的输出电压和电流限制在电路需求范围内。

– 使用鳄鱼夹或探针将稳压电源连接到电路板的电源输入端。

b.测试电路功能:

– 逐步增加电压至额定值,观察电路板的运行情况。

– 使用万用表测量关键点电压,确保电路功能正常。

考核点:

– 电压和电流设置是否准确。

– 电路板运行是否正常,各关键点电压是否在正常范围内。

5.故障排查与修复

步骤:

a.模拟故障:人为制造一个新的故障,例如短路或开路。

b.排查故障:

– 使用万用表检测电路,找出故障点。

– 根据故障类型,使用热风拆焊台和焊台进行修复。

考核点:

– 故障排查是否准确,操作是否迅速。

– 修复操作是否规范,是否彻底解决故障。

三、实操考核示例

1.案例背景

某电路板上的一个IC损坏,需要拆卸并更换,同时确保更换后的电路功能正常。

2.操作步骤

a.拆卸损坏的IC:

– 将热风拆焊台的温度设置在320℃,风速中等。

– 使用热风枪均匀加热IC的焊点,待焊锡熔化后,用镊子取下IC。

b.清理焊盘:

– 使用焊台和吸锡器清理焊盘上的残留焊锡。

– 用酒精和刷子清洁焊盘,确保没有残留物。

c.焊接新的IC:

– 将焊台温度设置在370℃。

– 将新IC放置在焊盘上,用焊锡丝和焊铁逐个焊接IC引脚,确保焊点饱满、光滑。

d.测试电路功能:

– 设置直流稳压电源的输出电压为5V,电流限制为1A。

– 连接电路板,逐步增加电压至5V,观察电路运行情况。

– 使用万用表测量IC的关键引脚电压,确保正常工作。

e.故障排查与修复:

– 制造一个新故障,将某个电阻引脚焊接成开路。

– 使用万用表检测,找出开路故障。

– 用焊台重新焊接电阻引脚,修复开路问题。

3.结果评估

– 拆卸IC操作规范,焊盘完好无损。

– 焊盘清理彻底,无残留物。

– 新IC焊接牢固,焊点质量符合要求。

– 电路板功能正常,各关键点电压正确。

– 故障排查准确,修复操作迅速彻底。

四、总结

通过模拟实际维修情况的实操测试,可以全面考核操作人员对热风拆焊台、电焊台和直流稳压电源的掌握程度。操作人员需要熟悉每一步的具体操作和注意事项,并在实际操作中灵活应用这些技巧和经验。通过反复练习和总结,不断提高操作技能和维修质量。