SK-YJ000YRT-KP 100022

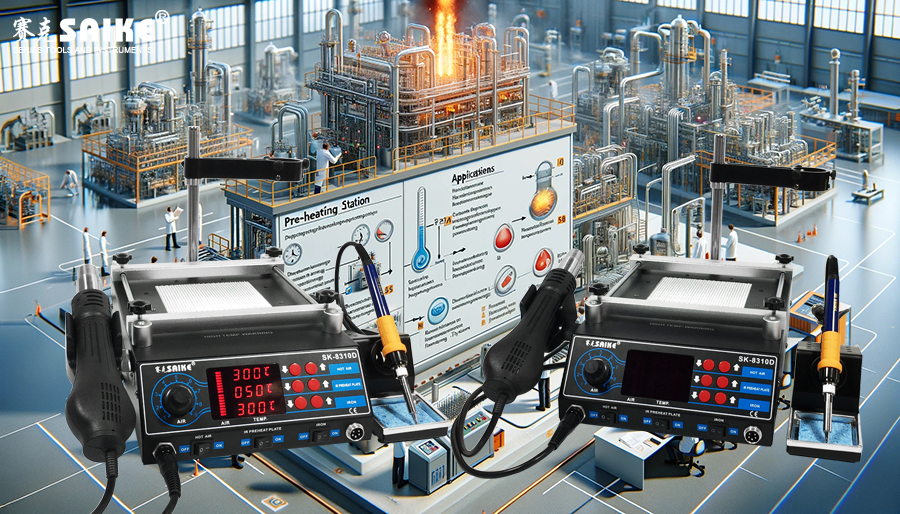

预热台作为电子制造和维修领域的关键设备,对提高焊接质量和减少生产缺陷起着至关重要的作用。本文将通过两个实际案例——一个成功案例和一个失败案例——分析预热台的使用对电路板焊接过程的影响,从而提供对如何优化预热台使用的深入见解。

一、成功案例:汽车电子控制单元的焊接改进

1.背景:在一家专业从事汽车电子生产的公司中,生产部门面临着电控单元(ECU)焊接过程中高失败率的问题。初步分析指出,失败主要是由于焊点冷焊和热应力导致的电路板翘曲。

2.挑战:ECU板材复杂,包含多层高密度的布线和敏感的微电子组件。传统的焊接过程未使用预热台,直接进入高温的回流焊,造成板材和组件受到严重的热冲击。

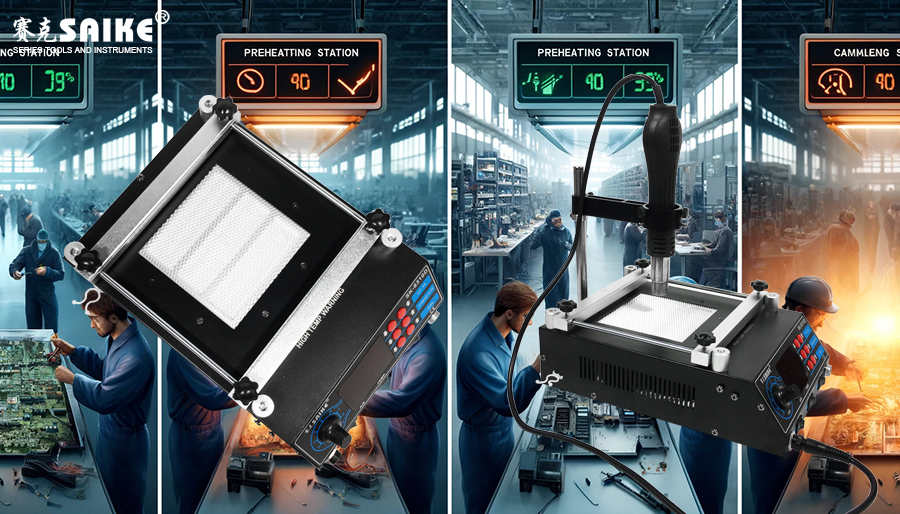

3.解决方案:引入预热台作为焊接流程的一部分。预热台被设置以逐渐将电路板加热至150°C,通过一个持续时间约为10分钟的温度曲线,然后才进入回流焊机。

4.结果:预热过程显著减少了焊接过程中的热应力,大幅度降低了电路板的翘曲和焊点不良现象。产品的一次通过率从75%提高到了95%以上,显著提高了生产效率和产品质量。

二、失败案例:通信设备的焊接失误

1.背景:一家通信设备制造商在引入新的高频通信模块生产线时,决定采用预热台以提高焊接质量。

2.挑战:由于操作不当和设定错误,预热台的温度设置过高,达到了200°C,远超过了电路板和组件的耐热极限。

3.错误操作:

– 温度控制器设置错误,未根据组件的耐热性调整温度。

– 操作员缺乏对预热台温度影响的足够认知,没有进行适当的温度监控。

4.结果:过高的预热温度导致敏感组件损坏,特别是一些细小的BGA芯片出现了严重的焊接缺陷。这导致大量生产的模块因功能故障而被报废,造成了高昂的成本和时间损失。

三、总结与启示

成功案例的启示:

– 适当使用预热台可以显著改善焊接质量和生产效率。

– 需要精确控制预热条件,根据具体的电路板和组件特性调整预热温度和时间。

失败案例的启示:

– 预热台虽然有利,但温度和时间的控制必须严格,以避免对电路板和敏感组件造成损害。

– 操作人员需要经过充分培训,了解设备的正确操作方法和组件的热敏感性。

通过对这些案例的分析,可以看出,预热台的正确使用对于保证焊接工艺的质量至关重要。同时,也需要注意设备的正确设置和操作人员的培训,以避免因操作失误造成的生产损失。