SK-YJ000HWXCHT-KP 100023

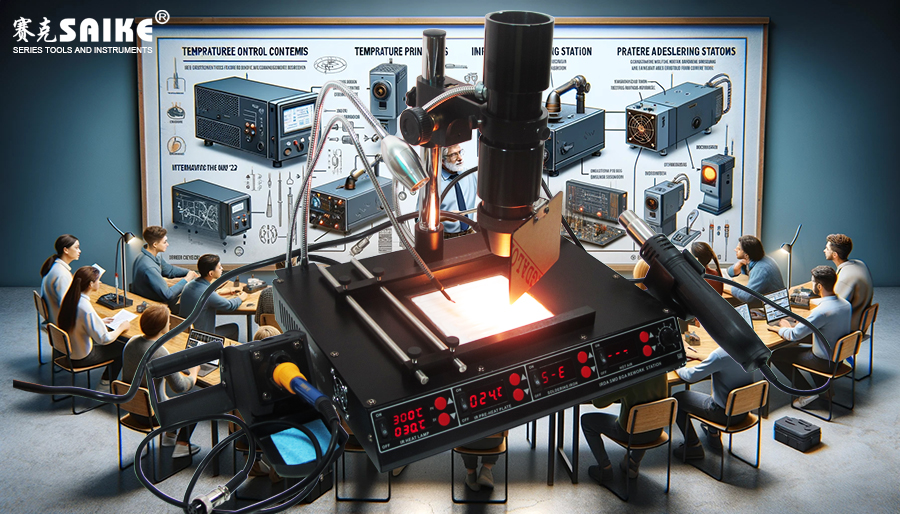

红外线拆焊技术因其精准的加热控制、非接触操作和多区域加热优势,被广泛应用于高密度电子元件和复杂电路板的维修和生产。然而,拆焊过程受温度控制、加热均匀性和操作技能等多重因素的影响,可能出现成功与失败的不同结果。本文将通过分析成功与失败的红外线拆焊案例,总结关键经验与教训,帮助技术人员提高操作技巧,确保焊接质量。

一、成功的红外线拆焊案例

1.案例1:高密度BGA封装元件拆焊

背景:在高密度BGA封装的多层电路板上,焊点隐藏在元件底部,加热过程需要确保焊料均匀熔化,不损坏邻近元件。

操作步骤:

– 温度设置:根据BGA封装的焊料熔点和电路板的耐热性,设定预热和焊接温度。预热阶段设定在120°C,焊接温度在230°C保持5分钟。

– 多区域加热:使用红外线拆焊台的多区域加热功能对BGA区域进行分区加热,确保均匀升温。

– 实时监测与调整:利用红外传感器实时监测焊点温度,及时调整加热功率以保持稳定的温度曲线。

结果与总结:

– 焊点均匀熔化,成功拆焊BGA元件且未损坏电路板或邻近组件。

– 经验总结:多区域加热与实时温度监测是确保高密度BGA封装元件成功拆焊的关键。

2.案例2:多层电路板的拆焊

背景:多层电路板在焊接过程中容易因热应力产生分层,红外线拆焊需要避免对不同导电层的损伤。

操作步骤:

– 温度曲线设定:编程设定合理的温度曲线,预热温度控制在100°C,逐渐升温到焊接温度240°C。

– 光学定位:利用光学定位系统准确定位焊点位置,并调整红外发射器的角度和位置。

– 预热与加热:先对整个电路板进行均匀预热,再逐步加热目标焊点,保持温度稳定5分钟。

结果与总结:

– 成功拆焊目标元件,电路板无翘曲或分层问题,焊点完整。

– 经验总结:预热阶段的温度控制与光学定位确保焊点精准加热,避免多层电路板的热应力损伤。

二、失败的红外线拆焊案例

1.案例1:QFN封装元件损坏

背景:QFN封装的引脚排列在组件的四周,容易在加热过程中产生热应力和翘曲。

操作步骤:

– 温度曲线设定错误:预热阶段温度设定过低,升温阶段升温过快,导致焊点和引脚受热不均。

– 缺乏监测:缺乏实时温度监测,焊点温度过高未及时调整加热功率。

– 光学定位不准确:红外发射器定位不准确,导致加热区域偏离目标焊点。

结果与总结:

– QFN封装元件在加热过程中受热不均,焊点虚焊并导致引脚脱落,电路板局部翘曲。

– 教训总结:升温阶段应缓慢且平稳,实时监测焊点温度以及时调整功率,同时确保光学定位准确。

2.案例2:柔性电路板损坏

背景:柔性电路板在焊接过程中容易因热应力产生变形,需精确控制温度和加热时间。

操作步骤:

– 温度设置错误:预热和焊接温度设定过高,超过电路板的耐热极限。

– 屏蔽不足:缺乏隔热措施,导致加热区域外的电路板受热损伤。

– 固定不稳:电路板在工作台上固定不稳,在加热过程中发生移动。

结果与总结:

– 柔性电路板出现翘曲、焊点受热不均且焊料残留,拆焊失败。

– 教训总结:设定温度应控制在电路板的耐热范围,适当屏蔽邻近区域并确保电路板稳固。

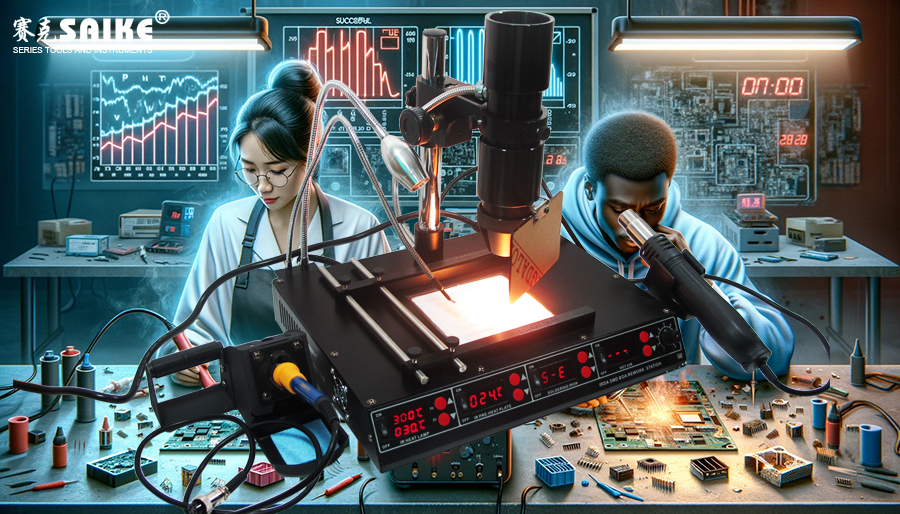

三、总结

通过分析成功与失败的红外线拆焊案例,可以看出多区域加热、温度曲线设定和实时监测对确保焊点完整性和避免组件损伤至关重要。失败案例的经验表明,温度控制错误、光学定位不准确和缺乏防护措施是导致拆焊失败的主要原因。在实际操作中,技术人员应合理调整温度曲线、监测焊点温度,并根据不同元件和电路板类型采取精准定位和隔热措施,以提高红外线拆焊的成功率。