SK-JX000RFCHT-KP 000004

一、BGA 模块相关

随着手机体积变小与内部集成度提高,手机大多采用球栅阵列封装模块(BGA),它以贴片形式焊接在主板上。熟练掌握热风枪是维修人员修复该模块的必修课程。

– BGA 模块特性与维修难点

– BGA 模块利用底部与电路板连接,通过焊锡球焊接,这使手机体积缩小,但也容易虚焊。手机厂家常采用滴胶方法加固,增加了维修难度,如拆胶封模块时,若温度掌握不好,模块易损坏。

– 耐热程度与热风枪温度调节技巧

– 摩托罗拉 V998 的 CPU:多数用胶封装,耐热程度较高,风枪温度一般不超过 400 度不会损坏,拆焊时可调节到 350 – 400 度,均匀加热,等 CPU 下有锡球冒出说明焊锡融化,可用镊子撬动取下。

– 诺基亚 8210/3310 系列的 CPU:焊接方法与上述类似,但封装用胶不同,拆焊时要注意封胶对主板引脚的损害。

– 西门子 3508 音频模块和 1118 的 CPU:直接焊接在主板上,耐热程度差,1118 的 cpu 更甚,焊接时一般不要超过 300 度。可在好 CPU 上放坏 CPU 减少损害,吹焊时间长但成功率高。

二、主板补救相关

– 主板上面掉点后的补救方法

– 对于用胶封装模块导致主板掉点的情况,如果掉点不多,可采用连线做点的方法修复。主板掉点有两种,一种能看到引脚,可直接用线焊接在引脚上,保留合适长度的线做成圆形放在掉点位置;另一种是过孔式焊点,先用小刀挖出下面引脚,用铜线做成焊点大小的圈放在掉点位置,加上焊锡球后用风枪加热使圈和引脚相连,然后用天目公司的绿油固化,在太阳下用放大镜聚光固化效果好。

– 焊盘上掉点时的焊接方法

– 先清理焊盘,在植好球的模块上吹松香后放在焊盘上(故意放歪一点),加热使模块自动调正,焊接时不要摆动模块。植锡时若锡浆太薄,可放在餐巾纸吸助焊剂。

三、焊接相关

– 重点:焊接是维修电子产品的重要环节,故障检测后常需焊接。

– 焊接常用加热方式与工具

– 加热方式:烙铁、热空气、锡浆、红外线、激光等,大型焊接设备常采用其中一种或几种组合。

– 焊接工具:电烙铁、热风焊台、锡炉、bga 焊机。

– 焊接辅料:焊锡丝、松香、吸锡枪、焊膏、编织线等。

– 电烙铁相关

– 主要用于焊接模拟电路分立元件、小尺寸 qfp 封装集成块、cpu 断针、pcb 板补线、修补显卡或内存金手指等。普通维修电子产品的烙铁一般选 20w – 50w,有恒温烙铁,内部有自动温度控制电路,价格较贵。新烙铁要上锡,表面氧化的烙铁也需上锡处理。

– 焊接技巧

– 拆除或焊接电阻等元件时,在引脚上涂焊锡可更好传热,温度高时熔化后迅速抬起烙铁头焊点光滑,但温度太高易损坏焊盘或元件。

– 补 pcb 布线相关

– 显示器、开关电源等线粗的设备,断线容易补;主板、显卡、笔记本等线细且线距小的设备,补线较麻烦。补线需准备窄扁口刮刀(可自制),刮掉断线表面绝缘漆(注意力度和不要刮到相邻布线),涂焊膏后用烙铁加热涂锡,从报废鼠标抽出细铜丝,涂上焊膏和焊锡后焊在断线两端,焊接后用万用表检测。

– 塑料软线修补

– 光驱激光头排线、打印机打印头连线等塑料软线断裂的焊接方式与 pcb 板补线类似,但要注意普通塑料耐受温度低,焊接时温度把握好、速度快,可用小夹子定位防止受热变形。

– cpu 断针焊接

– 370 结构赛扬一代 cpu 和 p4 的 cpu 针从中间折断较易焊接,在针和焊盘对应处涂焊膏、上焊锡后用烙铁加热;位置特殊用热风焊台加热。赛扬二代 cpu 针连根拔起后,焊盘小直接焊接成功率低,可采用两种方式处理:一是用鼠标里的细铜丝一端与 cpu 焊盘焊接,用 502 胶水粘在 cpu 上,另一端与主板 cpu 座对应焊盘焊接;二是在断针处焊盘置锡球,插入自制长针,上面固定小块导电胶后将 cpu 插入 cpu 座。

– 显卡、内存条等金手指焊接

– 从报废卡上刮下同型号金手指,表面处理干净后用 502 胶水对齐粘在损坏卡上,胶水凝固后刮掉新粘金手指上端氧化物,涂焊膏后用细铜丝与断线连接。

– 集成块焊接

– 无热风焊台时,用烙铁在芯片引脚堆满焊锡后循环加热,使所有引脚焊锡同时熔化取下芯片,可用细铜丝从引脚下穿过提起。

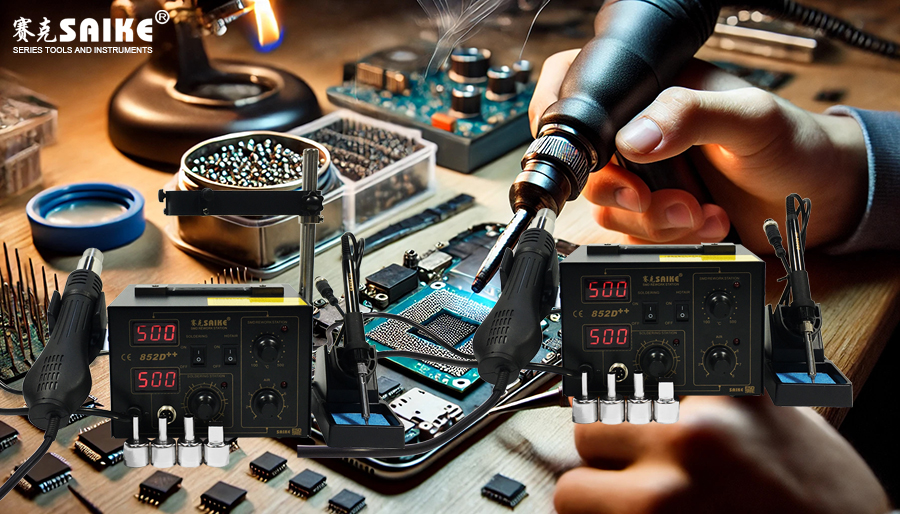

– 热风焊台相关

– 通过热空气加热焊锡实现焊接功能。850 型号热风焊台一般选用较多,最大功耗 450w,有两个旋钮分别调节风速和温度。使用前要除去机身底部泵螺丝,使用后要冷却机身,工作时风嘴及热空气温度高,替换风嘴要等温度降低后操作。

– qfp 芯片更换:打开电源,调节气流和温控旋钮使温度在 250 – 350 度之间,用起拔器和喷嘴加热芯片引脚,熔化后取下芯片,涂焊膏使焊盘平齐后再涂焊膏,固定新芯片后用风嘴加热引脚完成焊接,最后检查是否短路虚焊。

– bga 芯片焊接:要用到 bga 芯片贴装机,不同机器使用方法见说明书。

– 插槽(座)更换

– 生产线上一般用波峰焊,小批量生产或维修用锡炉,原理都是用锡浆拆除或焊接,使焊接面与插槽(座)吻合。

– 贴片式元器件拆卸、焊接技巧

– 拆卸、焊接宜选用 200 – 280℃调温式尖头烙铁。贴片式电阻器、电容器基片多为陶瓷材料,易破裂,要掌握控温(200 – 250℃左右)、预热(100℃左右预热 1 – 2 分钟)、轻触(烙铁头先加热焊点或导带,尽量不碰元件,每次焊接时间 3 秒钟左右)等技巧,焊接后自然冷却。这些技巧同样适用于贴片式晶体二、三极管。

– 贴片式集成电路引脚多、间距窄、硬度小,焊接温度不当易出故障。拆卸时将调温烙铁调至 260℃左右,用烙铁头配合吸锡器吸除引脚焊锡后,用尖嘴镊子配合烙铁逐个提起引脚。换入新集成电路前要清除原焊锡,保证焊盘平整清洁,将待焊集成电路引脚打磨清洁、搪锡后对准焊点,焊接时手压集成电路防止移动,先焊接四角引脚,检查确认后正式焊接,最后检查排除引脚短路和虚焊,自然冷却后清洁。

– 检修模块电路板故障

– 先用毛刷蘸无水酒精清理印制板,清除灰尘、焊渣等杂物,观察是否虚焊或短路,尽早发现故障点。

四、BGA 焊球重置工艺

– 引言

– BGA 在大容量引脚封装上有竞争力,但价格不菲,对于预研产品常需取下 BGA 并重新利用,由于取下后焊球破坏需重新置球,本文介绍一种用 solderquick 预成型坏对 BGA 进行焊球再生的工艺技术。

– 设备、工具及材料

– 预成型坏、夹具、助焊剂、去离子水、清洗盘、清洗刷、6 英寸平镊子、耐酸刷子、回流焊炉和热风系统、显微镜、指套(部分工具视情况选用)

– 工艺流程及注意事项

– 准备:确认 BGA 夹具清洁,将再流焊炉加热至温度曲线所需温度。

– 工艺步骤及注意事项

– 把预成型坏放入夹具:标有 solderquik 的面朝下放入夹具,要松配合,若预成型坏需弯曲才能装入夹具则不能进入后道工序,原因可能是夹具脏或调整不当。

– 在返修 bga 上涂适量助焊剂:用装有助焊剂的注射针筒在清洁后的 BGA 焊接面涂少许助焊剂。

– 把助焊剂涂均匀:用耐酸刷子把助焊剂均匀刷在 BGA 封装的整个焊接面,保证每个焊盘都有薄薄一层助焊剂,薄的助焊剂焊接效果好。

– 把需返修的 bga 放入夹具中:涂有助焊剂的一面对着预成型坏。

– 放平 bga:轻轻压一下使预成型坏和 BGA 进入夹具定位。

– 回流焊:将夹具放入热风对流炉或热风再流站,使用 BGA 焊球再生工艺专用的再流站曲线进行回流加热。

– 冷却:用镊子取出夹具放在导热盘上冷却 2 分钟。

– 取出:BGA 冷却后从夹具取出,焊球面朝上放在清洗盘中。

– 浸泡:用去离子水浸泡 BGA 30 秒钟,直到纸载体浸透。

– 剥掉焊球载体:从一个角开始用专用镊子剥离焊球,若纸撕烂则加去离子水等待 15 – 30 秒钟后继续。

– 去除 bga 上的纸屑:用镊子夹走纸屑,镊子移动要轻,避免刮坏阻焊膜。

– 清洗:去掉纸载体后立即用大量去离子水冲洗 BGA 并用刷子刷洗,要支撑住 BGA 避免机械应力,按特定方向刷洗。

– 漂洗:在去离子水中漂洗 BGA 去掉残留助焊剂和纸屑,然后风干。

– 检查封装:用显微镜检查封装是否有污染、焊球未置上以及助焊剂残留,如需要则重复清洗步骤。此工艺助焊剂不是免清洗助焊剂,要仔细清洗防止腐蚀和长期可靠性失效,确定清洗干净可通过离子污染测试,清洗步骤可用水槽或喷淋清洗工艺代替。

五、焊锡膏使用常见问题分析

– 底面元件的固定

– 双面回流焊接时,随着 PCB 设计复杂,底面元件增大,软熔时元件脱落成为问题,原因是垂直固定力不足,可归因于元件重量增加、可焊性差、焊剂润湿性或焊料量不足等,改进后仍有脱落需用 SMT 粘结剂,但会使元件自对准效果变差。

– 未焊满

– 未焊满是在相邻引线之间形成焊桥,引起焊膏坍落的因素都会导致未焊满,如升温速度太快、焊膏触变性能差或粘度恢复慢、金属负荷或固体含量低、粉料粒度分布广、焊剂表面张力小等;此外,焊膏熔敷太多(相对于焊点空间)、加热温度过高、焊膏受热速度比电路板快、焊剂润湿速度太快、焊剂蒸气压太低、溶剂成分太高、树脂软化点太低等也是常见原因。

– 断续润湿

– 焊料膜的断续润湿是指光滑表面有水出现,原因是焊料能粘附在固体金属表面但有未被润湿的点,或部件与熔化焊料接触时放出气体(如有机物热分解或无机物水合作用产生水蒸气,水蒸气在焊接温度下有氧化作用)。较高的焊接温度和较长的停留时间会使断续润湿更严重。消除方法包括降低焊接温度、缩短软熔停留时间、采用流动的惰性气氛、降低污染程度。

– 低残留物

– 对不用清理的软熔工艺,为满足装饰或功能要求常需低残留物,如通过焊剂残留物探查测试堆焊层、建立电接触等,焊剂残渣过多会妨碍电连接。不用清理的低残留物焊膏是理想解决办法,但软熔必要条件使问题复杂。提出半经验模型预测不同级别惰性软熔气氛中低残留物焊膏的焊接性能,实验表明随着氧含量降低、焊剂中固体含量增加,焊接强度和润湿能力会增加,所以在焊接工艺中成功采用不用清理的低残留物焊料应使用惰性软熔气氛。

– 间隙

– 间隙指元件引线与电路板焊点未形成焊接点,原因包括焊料熔敷不足、引线共面性差、润湿不够、焊料损耗(由预镀锡 PCB 上焊膏坍落、引线芯吸作用或焊点附近通孔引起)。对于新的 12 密耳间距四芯线扁平集成电路,引线共面性是问题,可在装配前用焊料预涂覆焊点来解决;引线芯吸作用可通过减慢加热速度、底面比顶面受热多、使用润湿速度较慢的焊剂、较高活化温度或延缓熔化的焊膏、用焊料掩膜覆盖连接路径来解决。

– 焊料成球

– 焊料成球是软熔工序中焊料在离主焊料熔池不远的地方凝固成球粒,会导致电路短路、漏电、焊接点焊料不足等问题。随着细微间距技术和不用清理的焊接方法进展,需要无焊料成球的 SMT 工艺。引起焊料成球的原因包括电路印制工艺不当造成油渍、焊膏暴露在氧化或潮湿环境、不适当加热方法、加热速度太快、预热断面太长、焊料掩膜和焊膏相互作用、焊剂活性不够、焊粉氧化物或污染过多、尘粒太多、焊剂里混入不适当挥发物、焊膏配方不当引起坍落、焊膏使用前未充分恢复至室温就打开包装、印刷厚度过厚导致 “塌落”、焊膏中金属含量偏低。

– 焊料结珠

– 焊料结珠是焊料成球的特殊现象,形成在低托脚元件周围,由焊剂排气引起,在预热阶段排气作用超过焊膏内聚力,使焊膏在元件下形成孤立团粒,软熔时再次冒出并聚结。焊接结珠的原因包括印刷电路厚度太高、焊点和元件重叠太多、元件下涂锡膏过多、安置元件压力太大、预热时温度上升速度太快、预热温度太高、湿气释放、焊剂活性太高、粉料太细、金属负荷太低、焊膏坍落太多、焊粉氧化物太多、溶剂蒸气压不足。消除焊料结珠可改变模版孔隙形状减少元件和焊点间的焊料。

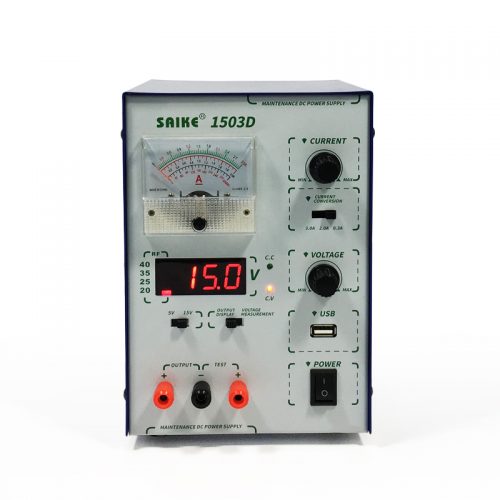

六、工具推荐

大型 BGA 焊接推荐红外线拆焊台 T – 870A,红外光发热(无风)、恒温预热底板、精准温度控制,十分钟左右快速拆焊南北桥大型 BGA,BGA 不会爆,主板不变形,省时省力。